Працэс вытворчасці маргарыну ад кітайскага вытворцы

Працэс вытворчасці маргарыну

Відэа па вытворчасці:https://www.youtube.com/watch?v=Zar71w0TUzM

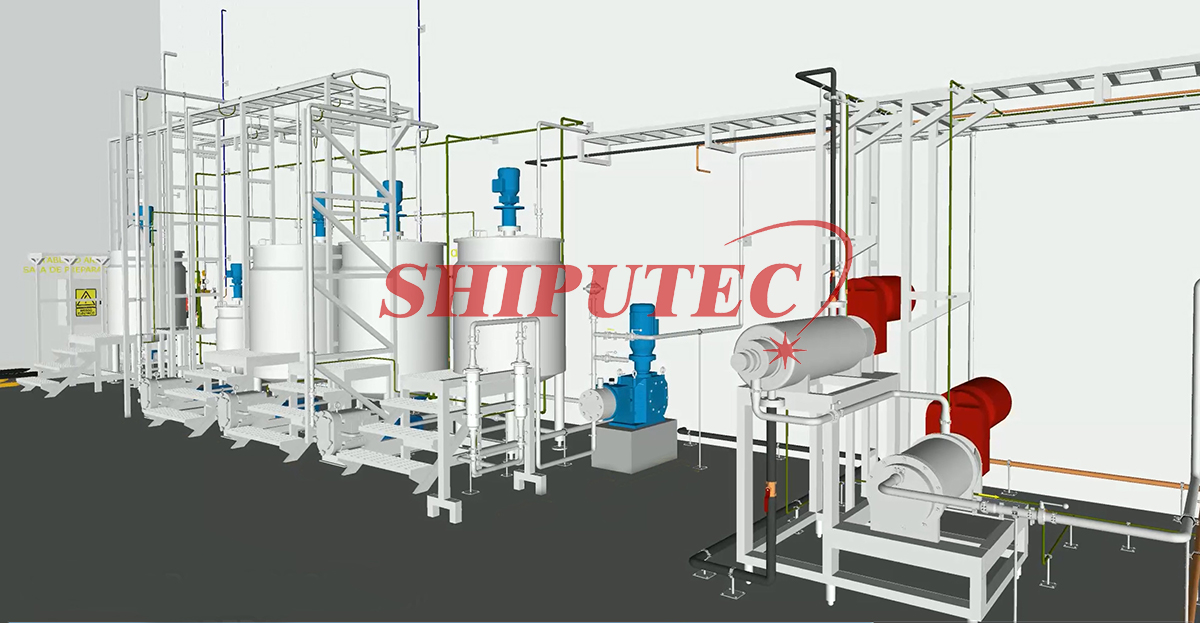

Вытворчасць маргарыну ўключае ў сябе два этапы: падрыхтоўку сыравіны, астуджэнне і пластыфікацыю. Асноўнае абсталяванне ўключае падрыхтоўчыя рэзервуары, помпа высокага ціску, вататар (цеплаабменнік са скрабковай паверхняй), машыну з шпільчатым ротарам, халадзільную ўстаноўку, машыну для разліву маргарыну і г.д.

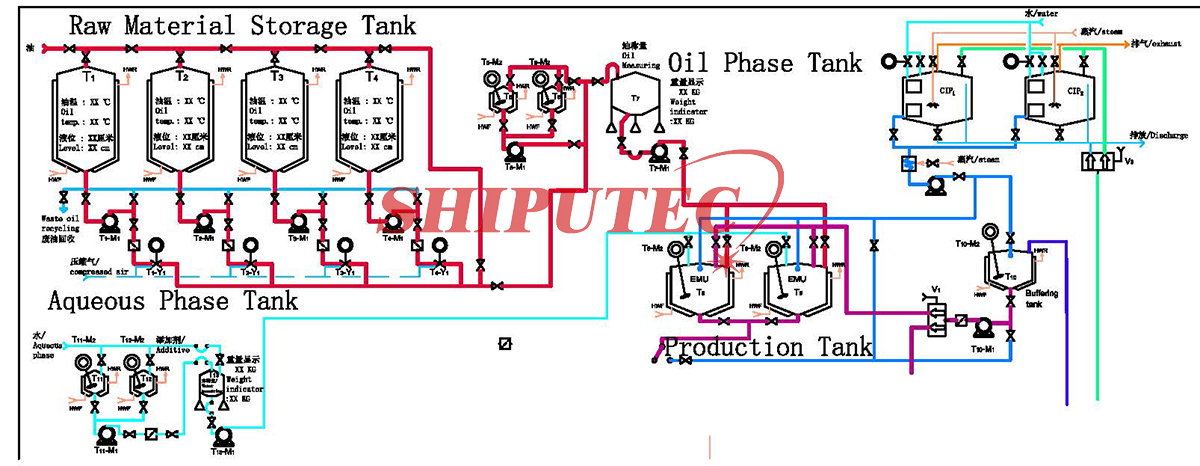

Першы працэс - гэта змешванне алейнай і воднай фаз, вымярэнне і эмульгаванне алейнай і воднай фаз для падрыхтоўкі матэрыялу, які падаецца ў другі працэс. Апошні працэс - гэта бесперапыннае астуджэнне, пластыфікацыя і ўпакоўка прадукту.

Працэс падрыхтоўкі сыравіны для маргарыну паказаны на малюнку 1:

- 1.Ферментаванае малако

Некаторыя маргарынавыя формулы дадаюць малако, і малако пасля ферментацыі малочнакіслымі бактэрыямі можа стварыць падобны смак натуральных вяршкоў, таму на заводзе змешваюць ферментаванае малако і ваду.

- 2.Змешванне вады

Вада і водарастваральныя дабаўкі ў формуле маргарыну, такія як ферментаванае малако, соль, кансерванты і г.д., дадаюцца ў змешвальнік воднай фазы і дазатар у зададзенай прапорцыі для перамешвання і змешвання, каб кампаненты воднай фазы растварыліся ў аднастайны раствор.

- 3.Змешванне алейнай фазы

Спачатку сырую нафту розных спецыфікацый змешваюць у рэзервуары для змешвання нафты ў адпаведнасці з зададзенай прапорцыяй, а затым да нафтарастваральных дабавак, такіх як эмульгатар, антыаксідант, нафтарастваральны пігмент, нафтарастваральная цэлюлоза і г.д., дадаюць у нафтавую фазу ў адпаведнасці з прапорцыяй, змешваюць з дазатарам і перамешваюць да ўтварэння аднастайнай нафтавай фазы.

- 4.Эмульсія

Мэта эмульгацыі маргарыну заключаецца ў тым, каб водная фаза была раўнамерна і стабільна размеркавана ў алейнай фазе, і ступень дысперсіі воднай фазы аказвае вялікі ўплыў на якасць прадукту. Паколькі смак маргарыну цесна звязаны з памерам часціц воднай фазы, размнажэнне мікраарганізмаў адбываецца ў воднай фазе, памер агульных бактэрый складае 1-5 мікрон, таму кроплі вады памерам 10-20 мікрон або менш могуць абмяжоўваць размнажэнне бактэрый, таму занадта дробная дысперсія воднай фазы прывядзе да страты смаку маргарыну; недастатковая дысперсія, занадта вялікія часціцы воднай фазы прывядуць да пашкоджання метамарфізму маргарыну. Сувязь паміж ступенню дысперсіі воднай фазы ў маргарыне і характарам прадукту прыблізна наступная:

| 水滴直径 Вымярэнне кроплі вады (微米 мікраметр) | 人造奶油性质 (Смак маргарыну) |

| менш за 1 (каля 80-85% воднай фазы) | Цяжкі і менш смакавы |

| 30-40 (менш за 1% воднай фазы) | Добры смак, лёгка гніе |

| 1-5 (каля 95% воднай фазы) | Добры смак, не так лёгка сапсавацца |

| 5-10 (каля 4% воднай фазы) | |

| 10-20 (каля 1% воднай фазы) |

Можна заўважыць, што аперацыя эмульгавання павінна дасягнуць пэўнай ступені дысперсіі.

Мэта змешвання воднай фазы і алейнай фазы асобна і раўнамерна з папярэдняй фазай заключаецца ў забеспячэнні аднастайнай кансістэнцыі ўсёй эмульсіі пасля эмульгавання і змешвання дзвюх фаз алею і вады. Эмульсійнае змешванне заключаецца ў тым, што пры тэмпературы 50-60 градусаў водная фаза дадаецца да вымеранай алейнай фазы, і пры механічным перамешванні або цыклічным перамешванні помпай водная фаза цалкам дыспергуецца ў алейнай фазе, утвараючы латекс. Але гэты від латекснай вадкасці вельмі няўстойлівы, і пры спыненні перамешвання можа ўзнікнуць з'ява падзелу алею і вады.

Пасля падачы змяшанай эмульсіі праводзіцца працэс астуджэння і пластыфікацыі да ўпакоўкі прадукту.

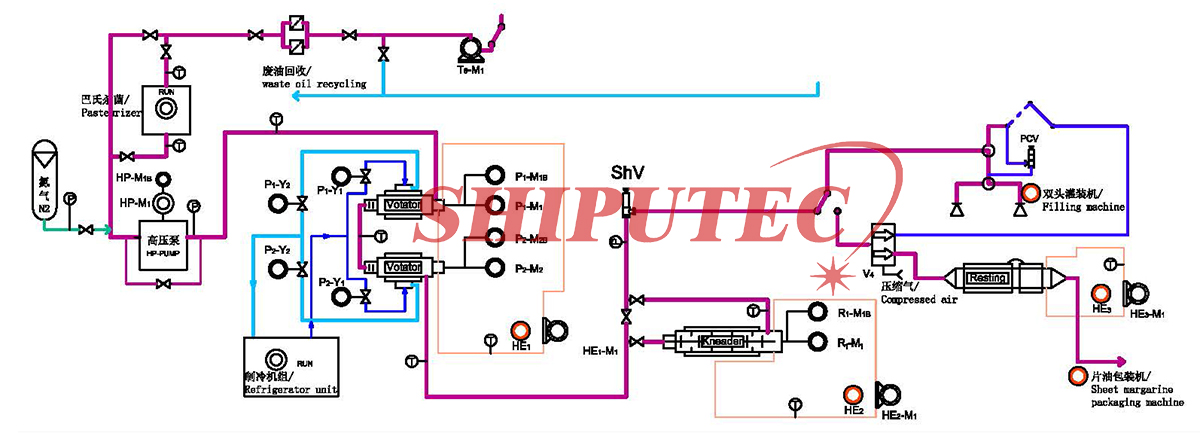

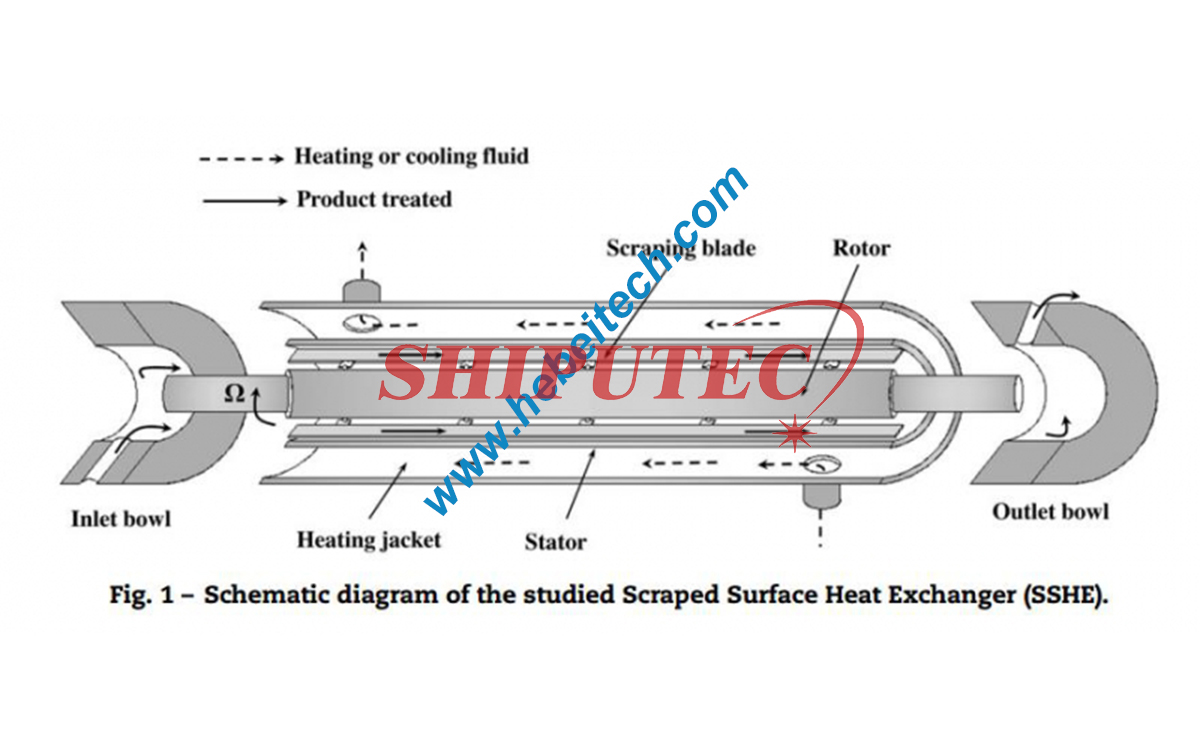

Для атрымання эластычнага маргарыну эмульсію неабходна астудзіць і пластыфікаваць. У цяперашні час у асноўным выкарыстоўваецца закрытая прылада для пластыфікацыі з бесперапыннай загартоўкай, якая ўключае вататар або цеплаабменнік са скрабковай паверхняй (блок А), машыну з штыфтавым ротарам або замешвальную машыну (блок С) і трубку для адстойвання (блок В). Тэхналагічны працэс паказаны на малюнку 2:

Гэты камплект абсталявання мае наступныя характарыстыкі:

1. Бесперапынная праца пад высокім ціскам у герметычнай абстаноўцы

Папярэдне змяшаная эмульсія падаецца ў цыліндр загартоўкі з дапамогай помпы высокага ціску для вататара. Высокі ціск можа пераадолець супраціўленне па ўсёй прыладзе, акрамя таго, праца пад высокім ціскам можа зрабіць прадукт тонкім і гладкім. Закрыты рэжым працы можа прадухіліць трапленне паветра і паветра ў выніку загартоўкі і кандэнсацыі вады, змяшанай з эмульсіяй, забяспечыць патрабаванні да здароўя прадукту і знізіць страты астуджэння.

2. Гашэнне і эмульгаванне

Эмульсію ў вататары хутка астуджаюць аміякам або фрэонам, што дазваляе ўтварыць дробныя крышталічныя часціцы, звычайна памерам 1-5 мікрон, што надае эмульсіі далікатны смак. Акрамя таго, скрабок на круцільным вале ў вататары цесна звязаны з унутранай сценкай цыліндру, таму падчас працы скрабок можа не толькі бесперапынна саскрабці крышталізаты, якія прыліпаюць да ўнутранай сценкі, але і дыспергаваць эмульсію, каб задаволіць патрабаванні да эмульгацыі тону.

3. Замешванне і выдаленне загушчэння (машына з штыфтавым ротарам)

Нягледзячы на тое, што эмульсія, астуджаная ватарам, пачала крышталізавацца, ёй усё роўна трэба будзе расці на працягу пэўнага часу. Калі дазволіць эмульсіі крышталізавацца ў стане спакою, утворыцца сетка цвёрдых ліпідных крышталяў. У выніку астуджаная эмульсія ўтворыць вельмі цвёрдую масу без пластычнасці. Такім чынам, каб атрымаць маргарынавыя прадукты з пэўнай пластычнасцю, сеткавую структуру неабходна разбурыць механічнымі сродкамі, перш чым эмульсія ўтворыць агульную сеткавую структуру, каб дасягнуць эфекту памяншэння загушчэння. Замешванне і выдаленне загушчэння ў асноўным выконваецца ў машыне з штыфтавым ротарам.

Блок А (вататар) насамрэч з'яўляецца скрабковым астуджальным прыборам. Эмульсія паступае ў закрыты блок А (вататар) з дапамогай высокаціскавага помпы. Матэрыял праходзіць праз канал паміж астуджальным цыліндрам і круцільным валам, і тэмпература матэрыялу хутка падае з-за астуджэння астуджальнай вадкасці. На паверхні вала размешчаны два рады скрабкоў. Крышталі, якія ўтвараюцца на ўнутранай паверхні вататара, саскрабаюцца хуткасным круцільным скрабком, каб заўсёды адкрываць новую астуджальную паверхню і падтрымліваць эфектыўную цеплаперадачу. Эмульсія можа дысперсійвацца пад дзеяннем скрабка. Калі матэрыял праходзіць праз блок А (вататар), тэмпература падае на 10-20 градусаў, што ніжэй за тэмпературу плаўлення алею. Нягледзячы на тое, што алей пачынае крышталізавацца, яно яшчэ не ўтварыла цвёрды стан. У гэты час эмульсія знаходзіцца ў стане астывання і ўяўляе сабой густую вадкасць.

Вось кручэння блока А (вататара) полая. Падчас працы ў цэнтр восі кручэння падаецца гарачая вада тэмпературай 50-60 градусаў, каб прадухіліць крышталізацыю, якая звязваецца і зацвярдзее на восі і можа выклікаць закаркаванне.

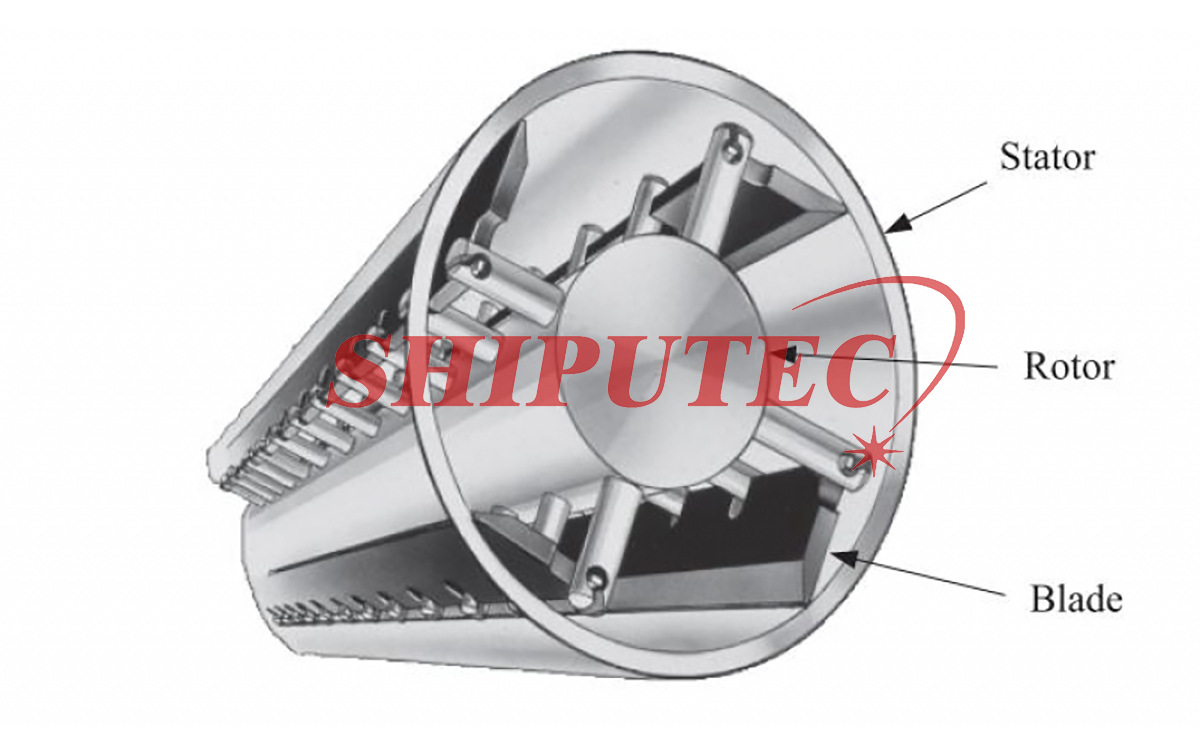

Блок C (машына з штыфтавым ротарам) — гэта прылада для замешвання і зняцця загушчэння, як паказана на малюнку вышэй. На круцільным вале ўсталяваны два рады металічных нітаў, а на ўнутранай сценцы цыліндру ўсталяваны шэраг нерухомых металічных нітаў, якія размешчаны ў шахматным парадку з металічнымі нітамі на вале і не дакранаюцца адзін аднаго. Пры кручэнні вала з высокай хуткасцю металічныя ніты на вале праходзяць праз зазор паміж нерухомымі металічнымі нітамі, і матэрыял цалкам замешваецца. Гэта можа спрыяць росту крышталяў, разбураць структуру крышталічнай сеткі, утвараць перарывістыя крышталі, зніжаць кансістэнцыю і павялічваць пластычнасць.

Блок C (машына з штыфтавым ротарам) мае моцны эфект замешвання толькі ў вельмі халодную ноч, таму яму патрэбна толькі захаванне цяпла і не патрабуецца астуджэнне. Паколькі вылучаецца цяпло крышталізацыі (каля 50 ккал/кг) і цяпло, якое ўтвараецца пры трэнні замешвання, тэмпература выхаду блока C (машыны з штыфтавым ротарам) вышэйшая за тэмпературу падачы. У гэты час крышталізацыя завершана прыкладна на 70%, але прадукт усё яшчэ мяккі. Канчатковы прадукт выходзіць праз экструзійны клапан і праз пэўны час становіцца цвёрдым.

Пасля таго, як маргарын будзе адпраўлены з установак C (машына з штыфтавым ротарам), яго неабходна падвергнуць тэрмічнай апрацоўцы пры пэўнай тэмпературы. Звычайна прадукт вытрымліваюць пры тэмпературы на 10 градусаў ніжэй за тэмпературу плаўлення больш за 48 гадзін. Гэтая апрацоўка называецца паспяваннем. Прыгатаваны прадукт можна адпраўляць непасрэдна на харчовы завод для выкарыстання.

Увод у эксплуатацыю аб'екта